信息技术开发驱动下的智能制造四大趋势

在全球制造业转型升级的浪潮中,智能制造已成为核心发展方向。信息技术的深度开发与创新融合,正以前所未有的力度重塑生产模式、供应链体系乃至整个产业生态。具体而言,当前主要由四大关键趋势驱动着智能制造的未来发展,而这些趋势的底层支撑与演进动力,无不源于信息技术的持续突破与深度应用。

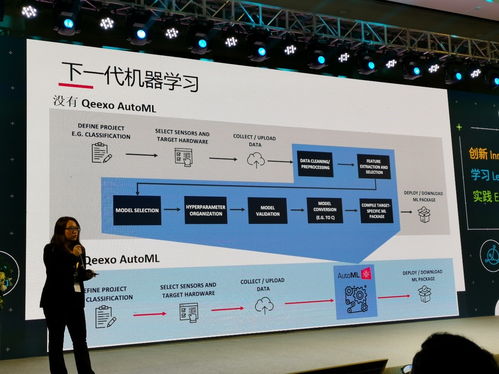

趋势一:数据驱动与人工智能深度融合,实现智能决策优化

信息技术的核心突破之一在于数据处理与分析能力的飞跃。通过物联网(IoT)技术广泛采集生产现场的设备状态、环境参数、物料流动及产品质量等海量数据,并结合云计算提供的强大算力,人工智能(AI)与机器学习(ML)算法得以对这些数据进行深度挖掘与分析。这使得制造系统从以往的经验驱动、被动响应,转变为数据驱动、主动预测与优化。例如,通过预测性维护模型,系统能提前预警设备故障,极大减少非计划停机;通过智能排产与工艺优化算法,能动态调整生产计划,实现资源利用效率、能耗与质量指标的综合最优。信息技术开发让机器不仅“会生产”,更“懂思考”。

趋势二:数字孪生技术构建虚实映射,赋能全生命周期管理

数字孪生是信息技术在制造领域最具代表性的融合创新之一。它通过高保真建模、实时数据同步与仿真技术,在数字空间中创建物理实体(如一台设备、一条产线乃至整个工厂)的虚拟映射。这一技术的成熟依赖于高性能计算、复杂系统建模、传感器网络和高速通信(如5G)等多项信息技术的协同发展。数字孪生使得企业能够在虚拟环境中进行产品设计验证、生产流程模拟、性能预测和操作员培训,大幅缩短研发周期、降低试错成本。更重要的是,它能实现产品从设计、制造、运营到维护服务的全生命周期透明化管理与持续优化,是实现个性化定制与柔性生产的关键使能技术。

趋势三:工业互联网平台崛起,重构产业协同生态

工业互联网平台是信息技术与传统工业技术融合的集大成者,它作为智能制造的新型基础设施,正驱动产业协同模式发生根本性变革。这类平台基于云原生架构、微服务、大数据和容器化等现代信息技术构建,向下连接海量工业设备,向上支撑各类工业应用(工业APP)的快速开发与部署。它打破了企业内部的信息孤岛,实现了设计、生产、管理、服务等环节的数据贯通。更进一步,它能够连接产业链上下游企业,促进设计协同、供应链协同、制造能力共享与服务化延伸。信息技术开发使得平台能够提供资源聚合、供需匹配、能力交易等服务,推动制造业从单一企业竞争向平台化生态体系竞争演进。

趋势四:边缘计算与云边协同,保障实时可靠智能控制

随着智能制造对实时性、可靠性和数据安全的要求日益提高,纯粹依赖云端集中处理的模式已难以满足所有场景。边缘计算的兴起,正是信息技术为应对这一挑战而发展的重要方向。通过在靠近数据源头的网络边缘侧部署具备计算、存储和分析能力的智能设备或网关,可以实现对敏感数据的本地化处理、毫秒级的实时响应以及断网续传的可靠性保障。信息技术开发在边缘侧聚焦于轻量级AI算法、实时操作系统、边缘容器管理和安全协议等。而云边协同架构则通过统一的管理调度和任务分发,让云端负责非实时、大数据量的全局优化和模型训练,边缘端负责实时、本地的控制与推理,二者优势互补,共同构建起响应敏捷、安全可靠的智能制造神经系统。

****

数据智能、数字孪生、工业互联网和云边协同这四大趋势,清晰地勾勒出智能制造未来的发展路径。它们的生根发芽与茁壮成长,根本动力源于信息技术的持续开发与创新——从芯片、算法、网络到软件架构的每一个进步,都在为智能制造注入新的动能。随着5G-A/6G、量子计算、生成式AI等新一代信息技术的逐步成熟与渗透,智能制造必将迈向更高效、更柔性、更可持续的新阶段,深刻改变全球制造业的竞争格局。

如若转载,请注明出处:http://www.gttjd.com/product/36.html

更新时间:2026-02-27 00:49:53